תעשיות התעופה והחלל עושות שימוש נרחב בטכנולוגיות תלת מימד לייצור רכיבים. היתרונות שלהן בחיי המוצר הם רבים: החל משלבי התכנון והפיתוח, דרך תהליכי הייצור וכלה בשלב התחזוקה

המהפכה הטכנולוגית לא פסחה על תחומי התעופה והחלל. הדרישה לתנועה אווירית גדלה בהתמדה, ב-15 השנים האחרונות, וצי התעופה העולמי הכפיל את מספר המטוסים שלו בהתאם. לצד הדרישה הגוברת מבחינה כמותית, הציפיות עולות גם ביחס לאיכות, והחברות נדרשות לתכנן מטוסים חדשים לבקרים – כל זאת תוך עמידה בתקנים מחמירים וחקיקה משתנים. גם הצורך בפתרון מהיר ויעיל עבור שלבי התכנון והפיתוח נובע מגורמים אלו.

הדפסת תלת מימד מספקת את הפתרון הנדרש באמצעות מתן אפשרויות לייצור מהיר בסדרות קטנות של אבות טיפוס רבים, בהם ניתן לבחון, לדוגמה, גיאומטריות מורכבות, דרישות FST, טולרנסים ועוד. בזכות טכנולוגיית הדפסות תלת מימד, ניתן לקצר את זמני התכנון והפיתוח ולהביא לשוק מוצרים חדשים במהירות גבוהה יותר – יתרון משמעותי לתעשיה שנמצאת תמיד במרוץ אחרי הזמן.

מטוס הנוסעים Overture של חברת BOOM Ultrasonic – הוזלת עלויות וקיצור משמעותי של זמני הפיתוח באמצעות שימוש בטכנולוגיות תלת מימד

תהליכי הייצור ויתרונותיהם בטכנולוגיית תלת מימד

לא רק תהליכי התכנון והפיתוח עברו שדרוג משמעותי, גם תהליכי ייצור בתלת מימד השתנו לחיוב. בזכות תהליכי ייצור אלה, ניתן להימנע מפחת רב בחומרי הגלם, ובכך לחסוך בעלויות הייצור. זאת ועוד – תהליכי הייצור מהירים וירוקים יותר: אין ייצור עודף, הקיים בתהליכי הייצור המסורתיים; ניתן להוריד את כמות הפסולת והפקת הפחמן הדו חמצני באופן משמעותי, במיוחד אל מול טכנולוגיות כמו CNC; ומכיוון שהמלאי הקיים הוא דיגיטלי ולא פיסי, גם חתימת הפחמן התפעולית פוחתת.

יתרונות משמעותיים נוספים הם היכולת לייצר רכיבים במשקל קל יותר ובעלי גיאומטריות מורכבות המשפרות את ביצועי המטוסים ורכבי החלל ומפחיתות שריפת דלקים. האפשרות לייצר רכיבים קלים יותר ולחסוך בצריכת האנרגיה בתעופה הם הגביע הקדוש של עולם התעופה החדש. באמצעות הורדה של ק"ג בודד, ניתן לחסוך עד 25 טון פליטת פחמן דו חמצני במשך חיי המטוס. הדפסת תלת מימד עשויה להפחית עד 55% ממשקל הרכיבים ולחסוך ב-90% מחומרי הגלם – פוטנציאל של 60% ירידה ממשקל המטוס וחסכון דרמטי בצריכת האנרגיה.

תהליכי MRO – תפעול ותחזוקה

טכנולוגיית תלת מימד נכנסת גם בשלבי התפעול והתחזוקה ואף מחוללת מהפכות. בעבר, כאשר היה צורך בהחלפת רכיב, הדבר היה כרוך בהזמנת חלקי חילוף מקוריים, לעתים כאלה שלא היו זמינים אצל היצרן המקורי. למותר לציין כי תהליך זה גזל זמן ומשאבים רבים.

כיום, ניתן לייצר חלקי חילוף באמצעות טכנולוגיית תלת מימד במהירות ובהיקפים נמוכים בדיוק בהתאם לנדרש. סקוט סבצ’יק, סגן נשיא תחום החלל בסטרטסיס, אמר בהקשר זה שה-MRO – maintenance, repair and overhaul – הוא תחום צומח עם התעניינות עצומה מכיוון השוק.

בכל שלבי חיי המוצר, החל משלב התכנון והפיתוח, דרך הייצור וכלה בשלב התחזוקה – טכנולוגיית הדפסה בתלת מימד מעניקה יתרון משמעותי נוסף בתחום אבטחת המידע. ניתן לתכנן, לפתח ולייצר רכיבים In House ללא פנייה לגופים וספקים חיצוניים, ובכך להבטיח שהמידע נשאר בחברה ואינו זולג לחברות מתחרות.

התפתחות השימוש בתלת מימד בתעופה

כיום, תעשיות התעופה והחלל מהוות כ-20% משוק הייצור בתלת מימד. יותר ויותר רכיבים מועברים לייצור בשיטות אלה: לדוגמה, בחברת בואינג הדפיסו מעל ל-60 אלף רכיבים שונים, כאשר רק עבור

ה-A350 XWB של איירבוס הדפיסו מעל ל-1,000 רכיבים. ככל שגדלה כמות החומרים המאושרים לתעופה ולתקינה לצורך שימוש במדפסות תלת מימד, כך מתרבים הרכיבים המיוצרים באמצעותן. כבר כיום מיוצרים רכיבים רבים כגון תעלות אוויר, חיפויים, מסגרות מושבים, ואפילו רכיבי מנוע באמצעות תלת מימד.

ייצור בתלת מימד בתעשיית החלל והתעופה החל בתחילת שנות התשעים, למשל בחברות GE Aviation ו-Pratt & Whitney שיצרו בעיקר אבות טיפוס. הפריצה הגדולה של הייצור לחלקים התרחשה בעשר השנים האחרונות. דוגמה לכך היא ההכרזה ביוני האחרון של GE על קבלת אישור מחיל האוויר האמריקאי לשינוי הגדרות התוכן ההנדסי לייצור מכסה אגן שמן של מנוע ה-F110 בתלת מימד, מרכיב מרכזי במטוסי F16 ובמטוסים נוספים. מדובר ברכיב מנוע ראשון המיוצר בטכנולוגיה המאושרת על ידי משרד ההגנה האמריקאי.

בשנת 2012 רכשה GE את חברת מוריס טכנולוגיות והקימה האב סודי שבו אפשרו למהנדסים לבחון מנוע של מסוק שיצא מכלל שימוש ולבדוק מה ניתן להדפיס ממנו באמצעות תלת מימד. תוך שנה וחצי הצוות הצליח לצמצם את מספר רכיבי המנוע מ-900 ל-16 בלבד, להפחית ממשקל המנוע 40% ולהוזיל את ייצורו ב-60%. במקור נדרשו בין 10 ל-15 ספקים על מנת לייצר את כל הרכיבים. עמידה בטולרנסים, ברגים, אומים, הברגות, הלחמות – כל אלה נעלמו לחלוטין, לדברי מוחמד אתסמי, המנהל דאז של חטיבת GE Additive, עם המעבר לשיטת ייצור בהדפסת תלת מימד.

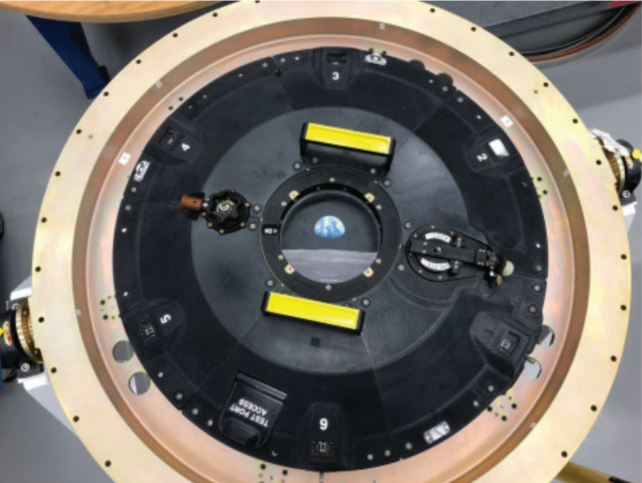

חלקים מודפסים מחומר ESD PEKK :Antero כחלק מהאשנב של ה- Orion של NASA

דוגמאות לחידושים בתחום אינן חסרות:

- חברת רולס רויס עלתה לאוויר ב-2015 עם החלק המודפס הגדול ביותר עד אז: רכיב טיטניום בקוטר מטר וחצי, ולהבי המיסב הקדמי של המנוע החזק ביותר של החברה דאז Trent XWB-97. החלק המודפס תוכנן להיות דגם פונקציונלי בלבד, אך ניל מנטל, מנהל הייצור של החברה, ראה בייצור הרכיב הוכחה לכך שחלק מודפס מתפקד לא פחות טוב מחלק שנוצר בתהליך יציקה.

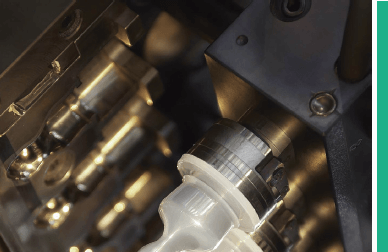

- חברת P&W השלימה תהליך תחזוקה ותפעול עבור רכיב מערכת דלק באמצעות הדפסה בתלת-מימד בפברואר 2020. התהליך תוכנן בשיתוף עם ST Engineering סינגפור. יצרנית המנועים תיארה את התהליך כ-Game Changer המפחית את התלות בשרשרת האספקה המסורתית.

- חברת Materialise אושרה על ידי חברת Airbus לייצר חלקים מוכנים לטיסה בתהליך ייצור תוסף SLS – סינטור לייזר במאי 2021. Materialise ייצרה את החלקים הללו בעבר באמצעות סוג נפוץ יותר של הדפסת תלת מימד, FDM. עם זאת, סינטור לייזר יגדיל את מספר היישומים המודפסים במטוסים.

- רולס רויס הקימה אתר ייצור ברוטרהאם, אנגליה, והחלה בייצור סדרתי של החלקים המודפסים הראשונים: לוחות בידוד תרמי למנוע המטוס המתקדם של חברת דאס, פלקון 10X. הרכיבים נקראים Pearl 10X. לוחות הניקל בעובי 1.4 מ"מ מיוצרים באמצעות טכנולוגיית SLS המאפשרת הדפסת שכבות דקות יותר מהטכנולוגיה הקודמת, ה-SLM, שבה השתמשו. לוחות בידוד נדרשים לעמוד בטמפרטורות גבוהות במיוחד של עד 300 מעלות. באופן מסורתי, לוחות אלה יוצרו על ידי יציקה וקידוח של מאות חורי קירור. המעבר לטכנולוגיה חדשנית יותר מאפשר התנסות עם גאומטריות קירור מתקדמות, ולדברי פיליפ זלר, סגן נשיא בכיר לתוכנית Pearl 10X, משפר את יעילות הקירור ב-20%. מטוס פלקון X10 אמור להיכנס לשירות ב-2025 בזכות שתי מכונות מותקנות, כאשר כל מנוע מכיל כ-64 לוחות עם שישה עיצובים שונים.

מקבע לצינורות הידראולים מודפס מחומר 3955 Hinkel בעל תקן FAST ,זכה במקום הראשון באולימפיאדת התלת מימד התעופתית בארה"ב.

בחזרה לעתיד: הדפסת תלת מימד בישראל

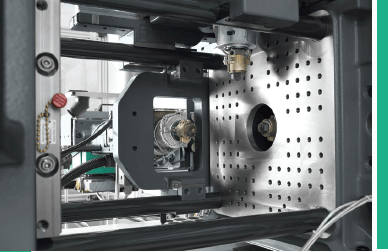

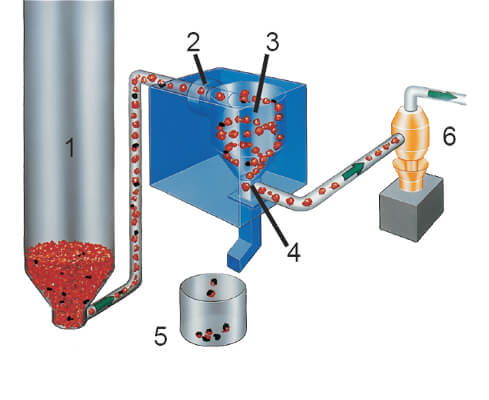

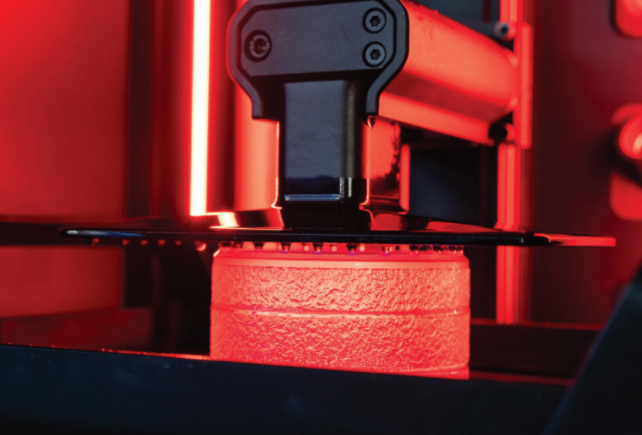

חברת Stratasys השיקה לאחרונה שלוש טכנולוגיות חדשות: אבקה SAF, לייזר SLA ומקרן DLP. הטכנולוגיה האחרונה שנקראת P3 מייצרת סדרות קטנות ובינוניות, תוך שימוש בהדפסת חומר תעופתי בעל תקינת FST. כך למשל, מדפסת Origin עושה שימוש בטכנולוגיית P3 – פלטפורמה פתוחה המורכבת מכ-10 חומרים שונים המותאמים למדפסת במהירות גבוהה וברמת איחוי Curing כבר במהלך ההדפסה. לרוב, ה-Curing המשלים הנדרש לאחר ההדפסה הוא שולי ונמשך דקות בודדות בלבד. שיפורים אלה מקצרים משמעותית את תהליך הייצור לעומת טכנולוגיות קודמות.

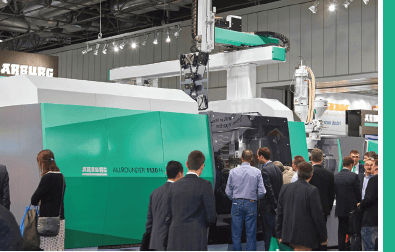

בהשוואה לטכנולוגיית ייצור מסורתית, למשל הזרקה, טכנולוגיית P3 מתמודדת בהצלחה עם היבטים של רזולוציה (פיצ'רים של מיקרונים), דיוק (50 מיקרון), איכות פני השטח, תכונות חומרי הגלם והמחיר.

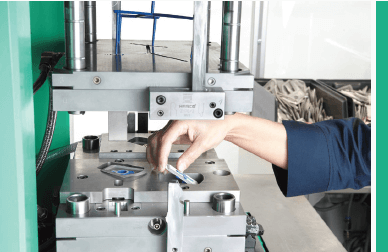

ניקח לדוגמה חלק שזכה במקום הראשון באולימפיאדת התלת מימד התעופתית. אותו חלק תוכנן וייוצר בשילוב עם תוכנת אופטימיזציה טופולוגית. משך התכנון והפיתוח ארך שלושה שבועות. החלק עמד בטולרנס ייצור של עשרות מיקרונים ללא צורך בטיפול משלים. בתהליך ההסמכה שלו הוא עבר חשיפה לכימיקלים והרעדות, והוא בעל עמידות תרמית של כמעט 300 מעלות. החלק המודפס היה חזק פי שניים מהחלק שלא ייוצר בתלת מימד וקל בחמישה אחוז. מהירות הייצור גם היא מרשימה: ניתן לייצר 6,400 יחידות בחודש על ידי מדפסת בודדת.

תרומת חברת Stratasys הישראלית לתחום התעופה

חברת StrataSys היא בעלת היסטוריה עשירה של תרומה לתעשייה האווירית בתחום הדפסות תלת מימד. גרג פלנגן, מוביל תחום התלת מימד בחברת התעופה BAE, מסביר כי המטרה היא להחליף את תהליך היציקה בהדפסת תלת מימד בזכות היתרונות המגולמים בטכנולוגיה זו: יצירת גיאומטריות מורכבות והיכולות לאחד רכיבים. כדוגמה הוא מביא רכיב במערכת קירור המכ”ם של מטוס יורופייטר טייפון, אשר כלל 16 אלמנטים, ובאמצעות הדפסת תלת מימד הייצור צומצם להדפסת שני רכיבים בלבד במשך 24 שעות. חברת BAE מייצרת כבר שנים רכיבים למערכות הצבאיות שלה באמצעות מדפסות Stratasys בטכנולוגיית FDM.

הרצון לייצר רכיבים בטווח זמן קצר וביעילות הביא גם את חברת Senior Aerospace BWT לעבור לטכנולוגיית הדפסת תלת מימד. מקבעי צינורות אוויר אשר יוצרו מאלומיניום עברו לתהליך ייצור באמצעות הדפסה. לדברי דארן באטרוורת’, מנכ"ל ב-BWT, המעבר הפחית את משקל הרכיב וסייע בקיצור זמן האספקה מ-16 שבועות לערך לשעות בודדות.

תעשיות התעופה והחלל מככבות כבר שנים בשווקי חברת Stratasys. לאחרונה, חברת בואינג אישרה חומר תרמופלסטי בשם Antero 800NA של Stratasys. חומר זה הוא בעל עמידות מכאנית, כימית, תרמית ואלקטרוסטטית ברמה גבוהה יותר מחומרים אחרים הזמינים בשוק במגוון טכנולוגיות. השימוש בו באמצעות הדפסות תלת מימד פותח פתח ליישומים חדשים בתחום התעופה.

את העתיד ניתן לפגוש גם בחברת Boom Supersonic שמקווה להפוך טיסות נוסעים על קוליות לסטנדרט של מחר באמצעות מטוס Overture שהיא מפתחת בסמוך לדנבר. על פי התכנון, זמני הטיסות הקיימים יקוצצו כמעט בחצי. פיתוח המטוס נעשה בעיקר באמצעות מדפסות תלת מימד של חברת Stratasys – בדיקת התאמה ויישור נאותים בשלב ההנדסה וייצור תבניות קידוח מותאמות לצורך איתור מדויק של מיקום קדחים בשלדת המטוס (התבנית מאפשרת זיהוי של 20 קדחים במקום קדח בודד). מייק יגרמן, מנהל ייצור XB-1 ב-Boom Supersonic, מדגיש את תרומת הדפסת תלת המימד לקיצור זמני פיתוח ובדיקה.

חלק משולב טקסטורה מודפס במדפסת ה One Origen של חברת Stratasys

Stratasys בחלל

החלל הוא הגבול הבא: תוכנית אוריון של נאס"א מתכננת שורת טיסות ניסוי שמטרתן להפחית סיכונים ולאפשר, בסופו של יום, נסיעת נוסעים לירח ואולי גם למאדים. התנאים בחלל העמוק מאתגרים ודורשים גישה רב תחומית ובדיקות רכיבים קפדניות. כל משימה משמעותה בניית חללית חדשה. הדבר מבטיח את שלמות החלקים אך מציב אתגרים בפני Lockheed Martin, הקבלן שאחראי על ייצור החלקים הללו.

על מנת להתמודד עם האתגר, החברה עברה להדפסת תלת מימד באמצעות מדפסות מתקדמות של Stratasys. המדפסות הן בעלות יכולת תרמית גבוהה והדפסה של חלקים גדולים. כך למשל, Lockheed Martin הדפיסה באמצעות חומר Antero, גרסת ESD. לחומר זה עמידות מכנית ותרמית, כמו גם עמידות בפני חשיפה למגוון חומצות ובסיסים. חומר גלם ייחודי זה הוא בעל תכונות המאפשרות שימוש באזורים בעלי רגישות אלקטרוסטטית. ניתן להדפיס באמצעותו חלקים לקופסאות אלקטרוניקה, להוביל סיבים אופטיים ועוד. בריאן קפלון, מנהל תחום הייצור בתלת מימד ב-Lockheed Martin Space, סבור שהשימוש במדפסות המתקדמות ובחומר הייחודי מובילים לחזרתיות גבוהה ולייצור חלקים סופיים מעבר לאב טיפוס.

ייצוג חברת Stratasys בארץ

חברת Stratasys היא חברה ישראלית-אמריקאית שמיוצגת בארץ על ידי חברת SU-PAD. חברת SU-PAD גאה לייצג את Stratasys בארץ ולהעניק מעטפת שירות מלאה ללקוחות החברה – מהבנת הצרכים, דרך בחירת הציוד הנדרש, הטמעה והדרכה, ליווי ושירות מכל הלב. למידע נוסף ניתן לפנות לרוני עדן ronny@su-pad.com